1. Giới thiệu chung về lưỡi cắt: Định nghĩa, vai trò & ứng dụng thực tiễn

Lưỡi cắt (cutting blade) là bộ phận kim loại được thiết kế với cạnh sắc bén nhằm thực hiện các thao tác cắt, xẻ, tách vật liệu trong quá trình gia công. Đặc trưng cơ bản của lưỡi cắt chính là phần cạnh sắc (cutting edge) được mài, tôi cứng đến độ cứng cụ thể tùy loại vật liệu cần cắt, cùng với hình dạng, góc cắt được thiết kế phù hợp với từng mục đích sử dụng.

Trong thực tiễn, lưỡi cắt đóng vai trò không thể thiếu trong hầu hết các công đoạn gia công, sản xuất và sửa chữa:

- Ngành cơ khí: Lưỡi cắt sử dụng trong tiện, phay, khoan, cắt kim loại tạo hình phôi, gia công chi tiết máy.

- Ngành xây dựng: Lưỡi cắt được dùng để xẻ gỗ, cắt bê tông, gạch, đá, kim loại phục vụ thi công.

- Công nghiệp sản xuất: Các dây chuyền đóng gói, cắt vải, gia công chế phẩm đều cần lưỡi cắt chuyên dụng.

- DIY và sửa chữa: Từ việc tự làm đồ thủ công đến sửa chữa nhỏ trong gia đình đều cần đến các loại lưỡi cắt phù hợp.

Đáng chú ý, nếu không có lưỡi cắt hoặc lưỡi cắt không đạt chất lượng, hầu như mọi công đoạn gia công đều không thể thực hiện được hoặc kém hiệu quả. Một ví dụ thực tế là tại xưởng sửa chữa ô tô, cần ít nhất 5-7 loại lưỡi cắt khác nhau để thực hiện các công đoạn từ cắt tôn, mài gỉ sét đến cắt ống xả hay tiện chi tiết thay thế.

2. Hệ thống phân loại lưỡi cắt phổ biến trên thị trường hiện nay

Thị trường lưỡi cắt hiện nay vô cùng đa dạng với nhiều tiêu chí phân loại khác nhau. Hiểu rõ các loại lưỡi cắt sẽ giúp bạn lựa chọn đúng công cụ cho từng mục đích sử dụng cụ thể.

2.1. Phân loại theo mục đích sử dụng

- Lưỡi cắt gỗ: Được thiết kế với răng to, sắc bén, thường có góc dương để cắt vật liệu mềm như gỗ các loại, ván ép, MDF. Ví dụ: lưỡi cưa tròn gỗ 40 răng đường kính 180mm dùng cho máy cưa bàn.

- Lưỡi cắt kim loại: Có răng nhỏ, cứng và dày hơn, thường được làm từ HSS (High-Speed Steel) hoặc carbide. Ứng dụng trong cắt thép, nhôm, đồng, kim loại màu. Ví dụ: lưỡi cắt CNC plasma dùng cắt tôn dày 10mm.

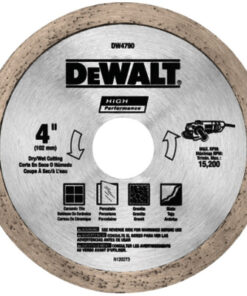

- Lưỡi cắt vật liệu xây dựng: Được phủ kim cương hoặc vật liệu siêu cứng để cắt bê tông, gạch, đá cẩm thạch, granite. Ví dụ: đĩa cắt đá granite 125mm gắn máy mài góc.

- Lưỡi cắt đa năng: Thiết kế tối ưu cho nhiều loại vật liệu khác nhau như nhựa, gỗ mỏng, kim loại mỏng. Ví dụ: lưỡi cưa lọng đa năng gắn máy cưa lọng điện.

2.3. Phân loại theo cấu tạo/hình dáng

- Lưỡi dao (Knife blade): Dạng lưỡi thẳng, một hoặc hai cạnh sắc, thường dùng trong dao tiện, dao bào, dao cắt giấy.

- Lưỡi cưa đĩa (Circular saw blade): Hình tròn, có răng xung quanh, gắn với máy cưa đĩa, máy cắt bàn.

- Lưỡi cưa vòng (Band saw blade): Dạng dải kim loại liên tục với răng cưa ở một cạnh, dùng cho máy cưa vòng.

- Lưỡi cưa xích (Chain saw blade): Gồm nhiều mắt xích có răng cắt liên kết với nhau, sử dụng cho máy cưa xích.

- Lưỡi cắt dạng đĩa mài (Grinding/cutting disc): Hình đĩa tròn, thường không có răng mà sử dụng bề mặt nhám để mài, cắt.

2.3. Phân loại theo vật liệu chế tạo

- Thép carbon (Carbon Steel): Giá thành thấp, dễ mài sắc nhưng tuổi thọ ngắn, thường dùng cho các ứng dụng cơ bản.

- Thép gió HSS (High Speed Steel): Chịu nhiệt tốt, độ cứng cao, phù hợp với gia công kim loại.

- Hợp kim cứng (Carbide): Thép gắn các mảnh carbide cứng (thường là tungsten carbide), độ bền cao, cắt được vật liệu cứng.

- Lưỡi cắt kim cương (Diamond blade): Bề mặt được phủ bột kim cương, dùng cho vật liệu rất cứng như đá, bê tông, gốm.

- Lưỡi phủ ceramic: Lớp phủ ceramic tăng độ cứng, giảm ma sát, tăng tuổi thọ so với lưỡi thông thường.

2.4. Bảng so sánh các loại lưỡi cắt phổ biến

| Loại lưỡi cắt | Vật liệu phù hợp | Tuổi thọ trung bình | Ưu điểm | Nhược điểm |

| Lưỡi HSS | Kim loại mềm, nhựa | 3-6 tháng (sử dụng thường xuyên) | Giá thành hợp lý, dễ mài sắc lại | Kém bền khi cắt vật liệu cứng |

| Lưỡi carbide | Gỗ, nhôm, kim loại cứng | 1-2 năm | Độ bền cao, cắt chính xác | Giá cao, dễ mẻ khi va đập mạnh |

| Lưỡi kim cương | Gạch, đá, bê tông | 2-3 năm | Cắt vật liệu siêu cứng | Rất đắt, chỉ chuyên dụng cho vật liệu cứng |

| Lưỡi bimetal | Đa dạng vật liệu | 1 năm | Linh hoạt, ít bị gãy | Không chuyên dụng cho một loại vật liệu cụ thể |

| Lưỡi ceramic | Kim loại, composite | 1-2 năm | Cắt mát, ít tạo nhiệt | Dễ vỡ khi lực tác động ngang |

Việc hiểu rõ đặc điểm của từng loại lưỡi cắt sẽ giúp bạn lựa chọn phù hợp, tiết kiệm chi phí và đảm bảo hiệu quả công việc. Trong phần tiếp theo, chúng ta sẽ đi sâu tìm hiểu về cấu tạo chi tiết và nguyên lý hoạt động của các loại lưỡi cắt này.

3. Cấu tạo, vật liệu & nguyên lý hoạt động của lưỡi cắt

Để hiểu rõ và sử dụng lưỡi cắt hiệu quả, chúng ta cần nắm vững cấu tạo chi tiết, vật liệu chế tạo và nguyên lý hoạt động cơ bản của lưỡi cắt. Đây là những kiến thức nền tảng giúp lựa chọn đúng loại lưỡi cắt và kéo dài tuổi thọ của chúng.

3.1. Cấu tạo chung của lưỡi cắt

Mặc dù có nhiều loại lưỡi cắt với hình dạng khác nhau, hầu hết đều có những bộ phận cơ bản sau:

- Lưỡi chính (Main body): Phần thân chính của lưỡi cắt, thường được làm từ thép cứng.

- Cạnh cắt (Cutting edge): Phần sắc nhọn tiếp xúc trực tiếp với vật liệu cần cắt.

- Răng cưa (Teeth): Đối với lưỡi cưa, phần này quyết định hiệu quả cắt và loại vật liệu phù hợp.

- Góc cắt (Cutting angle): Góc giữa mặt trước và mặt sau của răng cắt, quyết định độ sắc và độ bền của lưỡi.

- Lỗ gắn (Mounting hole): Lỗ trung tâm để gắn lưỡi vào máy (đối với lưỡi dạng đĩa).

- Rãnh giãn nở (Expansion slots): Các rãnh nhỏ giúp giảm biến dạng do nhiệt khi cắt.

3.2. Vật liệu chế tạo lưỡi cắt

Vật liệu chế tạo là yếu tố quyết định độ bền và hiệu suất của lưỡi cắt. Dưới đây là các loại vật liệu phổ biến:

| Vật liệu | Độ cứng (HRC) | Nhiệt độ làm việc tối đa | Ứng dụng phù hợp | Chi phí tương đối |

| Thép carbon | 58-62 HRC | 250°C | Cắt gỗ, nhựa, kim loại mềm | Thấp |

| Thép gió HSS | 63-65 HRC | 600°C | Cắt kim loại thông dụng | Trung bình |

| Tungsten Carbide | 70-75 HRC | 800°C | Cắt kim loại cứng, gỗ có đinh | Cao |

| Kim cương (PCD) | 90-95 HRC | 700°C | Cắt vật liệu siêu cứng | Rất cao |

| Ceramic | 85-90 HRC | 1200°C | Cắt titan, hợp kim đặc biệt | Cao |

Mỗi loại vật liệu đều có ưu, nhược điểm riêng. Ví dụ, lưỡi tungsten carbide tuy đắt nhưng lại có tuổi thọ gấp 10-15 lần so với lưỡi thép carbon thông thường khi cắt gỗ cứng hoặc kim loại.

3.3. Các thông số kỹ thuật quan trọng của lưỡi cắt

- Số răng (Tooth count): Số lượng răng trên lưỡi cắt (đối với lưỡi cưa). Nhiều răng cho bề mặt cắt mịn hơn, ít răng cho tốc độ cắt nhanh hơn.

- Bước răng (Tooth pitch): Khoảng cách giữa các răng, thường tính bằng mm hoặc TPI (teeth per inch – số răng trên một inch).

- Góc nghiêng (Rake angle): Góc giữa mặt răng và đường vuông góc với bề mặt lưỡi. Góc dương giúp cắt vật liệu mềm hiệu quả, góc âm phù hợp với vật liệu cứng.

- Góc trống (Relief angle): Góc giữa cạnh sau của răng và mặt vật liệu, tránh ma sát quá mức.

- Độ dày lưỡi (Blade thickness): Ảnh hưởng đến độ cứng và độ ổn định khi cắt.

- Tốc độ cắt (Cutting speed): Tốc độ tối ưu của lưỡi, thường tính bằng mét/phút hoặc RPM (vòng/phút).

3.4. Nguyên lý hoạt động

Lưỡi cắt hoạt động dựa trên nguyên lý cơ bản: ứng dụng áp lực tập trung lên một diện tích nhỏ (cạnh sắc) để tạo ra ứng suất vượt quá giới hạn bền của vật liệu cần cắt. Quá trình này xảy ra qua các bước sau:

- Tạo lực ép: Lưỡi cắt được ép vào vật liệu với một lực nhất định.

- Tạo ứng suất tập trung: Lực ép được tập trung vào cạnh sắc, tạo ra ứng suất cực đại tại điểm tiếp xúc.

- Phân tách vật liệu: Khi ứng suất vượt quá giới hạn bền của vật liệu, vật liệu bị phân tách.

- Thoát phoi: Vật liệu bị cắt ra (phoi) được đẩy ra khỏi vùng cắt qua các rãnh giữa răng.

- Quá trình lặp lại: Đối với lưỡi cưa quay, quá trình này lặp lại liên tục với mỗi răng tiếp xúc.

Việc hiểu rõ cấu tạo và nguyên lý hoạt động giúp người sử dụng lựa chọn đúng loại lưỡi cắt, đồng thời vận hành và bảo dưỡng đúng cách để đảm bảo hiệu quả và an toàn. Trong phần tiếp theo, chúng ta sẽ cùng tìm hiểu các câu hỏi thường gặp và giải đáp từ chuyên gia về việc sử dụng lưỡi cắt.

5. Bộ câu hỏi thường gặp, giải đáp tình huống thực tế

Dưới đây là tổng hợp các câu hỏi thường gặp khi lựa chọn, sử dụng và bảo trì lưỡi cắt. Các câu hỏi được phân nhóm theo mức độ chuyên môn để phù hợp với từng đối tượng người dùng.

Làm thế nào để chọn lưỡi cắt phù hợp với công việc?

Để chọn lưỡi cắt phù hợp, cần xác định rõ:

- Loại vật liệu cần cắt (gỗ, kim loại, nhựa, đá…)

- Độ dày của vật liệu

- Yêu cầu về độ mịn của bề mặt cắt

- Loại máy cắt bạn đang sử dụng

Ví dụ: Nếu cắt gỗ mỏng cần độ mịn cao, nên chọn lưỡi cưa với số răng nhiều (40-80 răng cho lưỡi đường kính 180mm). Ngược lại, cắt gỗ dày cần tốc độ nhanh thì chọn lưỡi ít răng hơn (24-40 răng).

Tại sao lưỡi cắt nhanh bị cùn và cách khắc phục?

Lưỡi cắt nhanh bị cùn có thể do nhiều nguyên nhân:

- Sử dụng sai loại lưỡi cho vật liệu (ví dụ: dùng lưỡi cắt gỗ để cắt kim loại)

- Tốc độ quay quá cao gây quá nhiệt

- Vật liệu có tạp chất cứng (đinh, cát…)

- Lưỡi cắt chất lượng thấp

Cách khắc phục:

- Chọn đúng loại lưỡi cho vật liệu

- Điều chỉnh tốc độ cắt phù hợp (thông thường 3000-5000 vòng/phút cho gỗ và 1000-3000 vòng/phút cho kim loại)

- Kiểm tra vật liệu trước khi cắt

- Làm mát lưỡi cắt định kỳ khi cắt liên tục

Làm thế nào để biết khi nào cần thay lưỡi cắt mới?

Dấu hiệu cần thay lưỡi cắt bao gồm:

- Cần dùng lực nhiều hơn khi cắt

- Bề mặt cắt không mịn, có vết cháy hoặc xơ

- Tiếng ồn lạ khi cắt (tiếng rít, kêu…)

- Lưỡi bị biến màu do quá nhiệt

- Xuất hiện vết mẻ, cong vênh trên lưỡi

- Đã mài sắc 3-4 lần mà hiệu quả không cải thiện

Quy trình đúng để mài sắc lưỡi cắt?

Quy trình mài sắc lưỡi cắt chuẩn gồm:

- Chuẩn bị: Vệ sinh lưỡi cắt, kiểm tra hư hỏng, chuẩn bị thiết bị mài phù hợp (đá mài mịn, máy mài chuyên dụng).

- Xác định góc mài: Duy trì góc mài ban đầu (thường 15-30 độ tùy loại lưỡi).

- Mài đồng đều: Mài từng răng với lực, góc và số lần như nhau.

- Kiểm tra định kỳ: Dừng lại kiểm tra độ sắc sau mỗi vài răng.

- Làm mát: Nhúng lưỡi vào nước thường xuyên để tránh quá nhiệt, mất độ cứng.

- Hoàn thiện: Dùng đá mài mịn hoặc dầu đá để hoàn thiện bề mặt, loại bỏ ba-via.

Lưu ý: Một số loại lưỡi như lưỡi carbide và kim cương cần thiết bị chuyên dụng để mài, không khuyến khích tự mài tại nhà.

Cách khắc phục tình trạng lưỡi cắt bị kẹt hoặc giật khi cắt?

Nguyên nhân và cách khắc phục khi lưỡi cắt bị kẹt:

Nguyên nhân: Tốc độ cắt không phù hợp, lưỡi bị cùn, vật liệu bị cong vênh, độ rộng đường cắt (kerf) không đủ.

Cách khắc phục:

- Điều chỉnh tốc độ cắt (thường nên giảm tốc độ)

- Thay lưỡi mới hoặc mài sắc lưỡi cũ

- Cố định vật liệu chắc chắn hơn

- Sử dụng lưỡi có độ nghiêng răng (tooth set) lớn hơn để tạo đường cắt rộng hơn

- Cắt với tốc độ đẩy chậm và đều hơn

- Làm sạch mùn cưa trong quá trình cắt

Tiêu chí để lựa chọn vật liệu lưỡi cắt phù hợp cho gia công sản xuất hàng loạt?

Khi cần chọn lưỡi cắt cho sản xuất hàng loạt, cần cân nhắc:

- Tính kinh tế: Chi phí lưỡi/số lượng sản phẩm gia công được (thường tính bằng VNĐ/sản phẩm)

- Thời gian gia công: Tốc độ cắt tối đa có thể đạt được

- Chất lượng hoàn thiện: Độ nhám bề mặt, độ chính xác kích thước yêu cầu

- Đặc tính vật liệu cần cắt: Độ cứng, tính dẻo, khả năng tạo nhiệt

- Điều kiện làm việc: Liên tục hay ngắt quãng, có làm mát không

Ví dụ: Công xưởng cắt tôn số lượng lớn nên ưu tiên lưỡi carbide phủ TiN (Titanium Nitride) dù đắt nhưng tuổi thọ cao (cắt được 15.000-20.000 mét tôn 2mm so với 3.000-5.000 mét của lưỡi HSS), giảm thời gian dừng máy để thay lưỡi.

Chiến lược tối ưu hóa chi phí sử dụng lưỡi cắt trong dây chuyền sản xuất?

Các chiến lược giúp tối ưu chi phí lưỡi cắt:

- Phân tích dữ liệu tuổi thọ: Theo dõi số giờ/khối lượng làm việc của từng loại lưỡi với từng vật liệu.

- Tối ưu điều kiện cắt: Điều chỉnh tốc độ, nhiệt độ và lực cắt phù hợp.

- Lập kế hoạch thay thế: Thay lưỡi theo lịch cố định dựa trên dữ liệu, không đợi đến khi lưỡi hỏng.

- Luân chuyển hợp lý: Sử dụng lưỡi chất lượng cao cho công đoạn quan trọng, lưỡi tiêu chuẩn cho các công đoạn ít quan trọng.

- Đào tạo nhân viên: Huấn luyện kỹ thuật viên cách sử dụng, bảo quản lưỡi cắt đúng cách.

- Tái mài và phục hồi: Xây dựng quy trình tái mài chuyên nghiệp, xác định số lần mài tối ưu trước khi thay.

Số liệu thực tế: Chiến lược thay thế có kế hoạch có thể giảm 25-30% chi phí lưỡi cắt so với thay thế khi hỏng.

Các tiêu chuẩn quốc tế về lưỡi cắt và cách áp dụng vào thực tiễn sản xuất Việt Nam?

Các tiêu chuẩn quốc tế chính:

- ISO 10893-6: Quy định kiểm tra lưỡi cắt kim loại

- EN 847-1/2: Tiêu chuẩn châu Âu về dụng cụ cắt gỗ

- ANSI B11.6: Tiêu chuẩn Mỹ về an toàn máy cắt kim loại

- JIS B 4011: Tiêu chuẩn Nhật về lưỡi cưa đĩa

Áp dụng tại Việt Nam:

- Lưu ý về khí hậu: Độ ẩm cao tại Việt Nam đòi hỏi lưỡi cắt cần được phủ lớp chống gỉ tốt hơn.

- Đào tạo kỹ thuật viên: Áp dụng quy trình kiểm tra định kỳ theo tiêu chuẩn quốc tế.

- Điều kiện bảo quản: Lưu trữ trong môi trường kiểm soát độ ẩm (dưới 65%).

- Thích ứng với điện áp: Điều chỉnh công suất máy phù hợp với điện áp không ổn định.

- Nhập khẩu có chọn lọc: Ưu tiên nhập lưỡi cắt từ các nhà sản xuất tuân thủ tiêu chuẩn ISO 9001.

Tối ưu hóa quy trình vệ sinh và bảo quản lưỡi cắt cho môi trường nhiệt đới ẩm?

Quy trình vệ sinh và bảo quản chuyên nghiệp cho môi trường Việt Nam:

Vệ sinh sau mỗi ca làm việc:

- Loại bỏ dầu mỡ, mùn cưa bằng dung môi phù hợp (không chứa chloride)

- Sử dụng máy rửa siêu âm cho lưỡi carbide phức tạp

- Lau khô hoàn toàn bằng khí nén và khăn không xơ

- Phòng chống ăn mòn:

- Phủ lớp dầu chống gỉ chuyên dụng (ưu tiên loại gốc silicone cho độ ẩm >80%)

- Áp dụng lớp phủ VCI (Volatile Corrosion Inhibitor) cho lưu trữ dài hạn

- Kiểm tra độ pH của dung dịch làm mát (giữ ở 8.5-9.5)

Bảo quản:

- Sử dụng tủ có kiểm soát độ ẩm (duy trì 45-55%)

- Treo lưỡi cắt lớn thẳng đứng, tránh tiếp xúc giữa các lưỡi

- Sử dụng giấy chống gỉ VCI để bọc từng lưỡi

- Tủ bảo quản nên có hệ thống hút ẩm silica gel tự tái sinh

Kiểm tra định kỳ:

- Lưỡi thông thường: kiểm tra 2 tuần/lần

- Lưỡi đặc biệt (carbide, PCD): kiểm tra 1 tháng/lần

- Ghi chép lịch sử sử dụng, bảo quản của từng lưỡi

Các mẹo đặc biệt cho xưởng nhỏ: Không có tủ chuyên dụng có thể bảo quản lưỡi trong túi ziplock cùng gói hút ẩm và thêm một giọt dầu bảo quản WD-40 trên bề mặt lưỡi.

Trên đây là những kiến thức cơ bản và chuyên sâu về lưỡi cắt, từ phân loại, cấu tạo đến cách chọn lựa và bảo quản. Việc nắm vững những thông tin này sẽ giúp bạn sử dụng lưỡi cắt hiệu quả, an toàn và tiết kiệm chi phí. Với tần suất cập nhật công nghệ và vật liệu mới trong lĩnh vực này, khuyến nghị bạn nên tham khảo thêm thông tin từ nhà sản xuất và các chuyên gia trong ngành để luôn cập nhật kiến thức mới nhất.